隨著工業自動化與數字化轉型的加速,工廠電力監控系統的智能化需求日益增長。本文將結合可編程邏輯控制器(PLC)與騰控遠程終端單元(RTU)技術,提出一套完整的工廠電力監控系統方案,并探討其與B2C系統集成的開發路徑。

一、系統架構設計

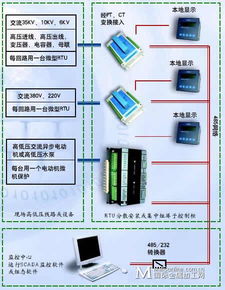

本方案采用騰控RTU作為數據采集與控制核心,通過PLC實現工廠電力設備的邏輯控制。系統架構分為三層:

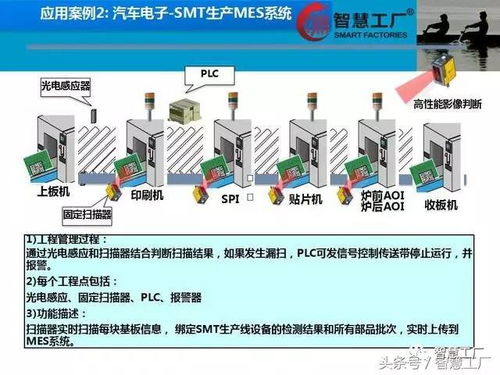

- 現場設備層:包括電力傳感器、斷路器、變頻器等設備,通過PLC進行集中控制。

- 數據采集與傳輸層:騰控RTU負責采集電力參數(如電壓、電流、功率因數),并通過以太網或4G/5G網絡將數據傳輸至監控中心。

- 監控與管理層:基于云平臺或本地服務器,實現數據可視化、報警管理、能效分析等功能。

二、核心功能模塊

- 實時監控:系統可實時顯示各電力回路的運行狀態,并提供趨勢圖、報表生成等功能。

- 智能報警:當電力參數異常或設備故障時,系統自動觸發聲光報警,并通過短信、郵件等方式通知管理人員。

- 遠程控制:支持通過B2C平臺對電力設備進行遠程啟停、參數調整等操作。

- 能效分析:基于歷史數據,系統可生成能效報告,幫助工廠優化用電策略,降低運營成本。

三、B2C系統集成開發

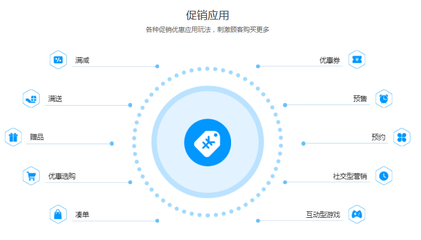

為提升用戶體驗與商業價值,本方案將工廠電力監控系統與B2C系統進行深度集成:

- 用戶端功能開發:通過移動APP或Web端,客戶可實時查看工廠用電情況、接收報警信息,并進行遠程控制。

- 數據對接與API設計:利用RESTful API實現電力監控系統與B2C平臺的數據交互,確保數據安全與實時性。

- 個性化服務:基于用戶行為數據,提供定制化的電力管理方案,如峰谷用電建議、設備維護提醒等。

- 支付與結算模塊:集成在線支付功能,支持用戶按需購買電力監控服務或設備升級服務。

四、實施步驟與注意事項

- 硬件選型與部署:根據工廠規模選擇適配的PLC與騰控RTU型號,確保設備兼容性與可靠性。

- 軟件開發與測試:采用敏捷開發模式,分階段完成監控系統與B2C平臺的功能開發,并進行多輪測試。

- 系統安全:通過數據加密、權限管理等措施,保障系統免受網絡攻擊。

- 培訓與維護:為工廠操作人員提供系統使用培訓,并建立定期維護機制。

五、總結與展望

基于騰控RTU的工廠電力監控系統結合B2C平臺開發,不僅實現了電力管理的智能化與遠程化,還為用戶提供了便捷的服務體驗。未來,隨著物聯網與人工智能技術的進一步發展,該系統可擴展至預測性維護、智能調度等高級功能,為工業4.0時代下的工廠運營注入新動力。