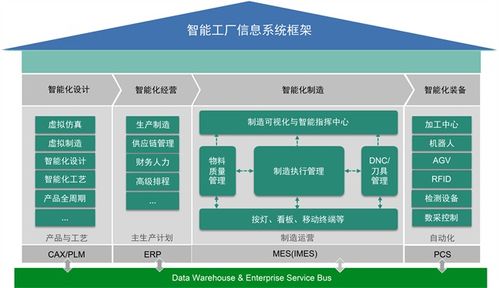

在當今數字化、智能化的制造業浪潮中,生產管理系統已成為現代工廠車間的核心中樞。它不僅優化了內部生產流程,更通過與B2C(企業對消費者)系統開發的深度融合,重塑了從工廠到消費者的價值鏈。本文將深入探討生產管理系統在工廠車間的七大關鍵應用,并闡述其與B2C系統協同開發的重要性與實現路徑。

一、 生產管理系統在工廠車間的七大核心應用

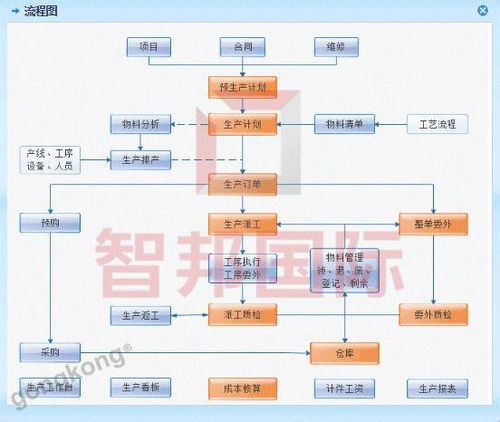

- 生產計劃與排程:系統依據訂單、產能、物料等因素,自動生成最優的生產計劃與詳細排程。它能夠動態調整以應對緊急插單、設備故障等突發狀況,確保生產有序、高效,直接為滿足B2C端多變的市場需求提供產能保障。

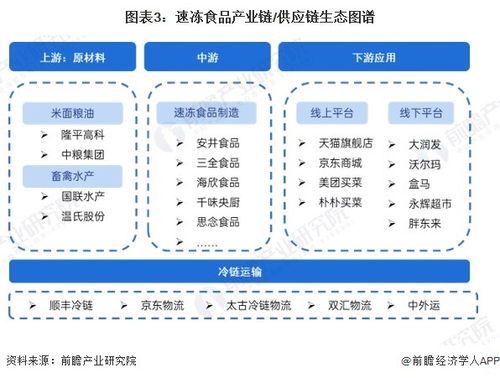

- 物料與倉儲管理:實現對原材料、在制品、成品的全生命周期跟蹤。通過實時庫存數據、智能補貨預警,確保生產不斷料,同時避免庫存積壓。這與B2C系統的庫存數據聯動,可實現全網庫存可視化與一鍵調撥。

- 生產過程監控與數據采集:通過物聯網設備實時采集設備狀態、生產進度、工藝參數和質量數據。管理者可遠程監控車間全景,實現透明化生產。這些實時數據是后續進行質量追溯和向B2C端展示“產品故事”的數據基石。

- 質量管理與控制:建立從原材料入庫到成品出廠的全流程質量檢驗標準與追溯體系。任何質量問題都可迅速定位到批次、工序乃至操作員。當B2C端消費者反饋質量問題時,可快速追溯根源,實現精準召回或改進,提升品牌信任度。

- 設備維護與管理:推行預測性維護,基于設備運行數據預測故障,減少非計劃停機。系統管理設備檔案、點檢、保養與維修歷史,保障生產線的穩定運行,從而確保對B2C訂單的交付可靠性。

- 人員與績效管理:記錄員工考勤、工時、任務分配與完成情況。通過數據量化個人、班組及車間的績效,實現公平考核與精益化人員調度,激發組織效能,為高質量產品生產提供人力保障。

- 數據分析與決策支持:系統整合各環節數據,通過可視化報表、看板及高級分析模型,為管理者提供關于生產效率、成本構成、設備OEE等關鍵洞察。這些分析是優化生產、降本增效以及制定面向B2C市場的產品與供應鏈策略的科學依據。

二、 與B2C系統開發的協同與融合價值

生產管理系統與B2C系統的開發絕非彼此孤立。二者的深度集成,正構建起“智造”直達“智銷”的數字化高速公路。

- 需求驅動生產(C2M模式雛形):B2C系統匯聚的終端消費數據、用戶評價、市場趨勢,可實時反饋至生產管理系統。工廠從而能夠更精準地預測需求,甚至為小批量、個性化的定制訂單(C2M)快速調整生產排程與物料準備。

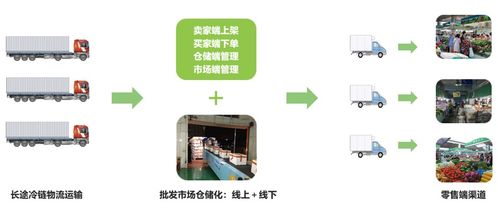

- 極致供應鏈與交付體驗:生產管理系統的實時進度數據可對接到B2C系統的訂單追蹤頁面。消費者下單后,能像查詢快遞一樣查看產品處于“備料”、“生產中”、“質檢”還是“已入庫”狀態,極大提升消費體驗與信任感。

- 產品全生命周期追溯與互動:通過賦予每件產品唯一標識碼(如二維碼),將生產管理系統中的原料來源、生產環境、質檢報告等信息,與B2C系統的購買、使用、服務環節打通。消費者掃碼即可溯源,品牌方可精準運營,實現從“交易”到“關系”的升華。

- 庫存與成本的最優平衡:兩系統數據互通,使得“以銷定產”、“動態安全庫存”成為可能。B2C的銷售預測指導生產計劃,車間的實時產能與物料情況又影響B2C端的促銷策略與可承諾量,從而實現整體供應鏈成本最優。

三、 實施路徑展望

實現上述融合,需要企業在頂層設計上統一數據標準與接口規范,分步實施:

- 夯實基礎:首先在車間內部成功部署并應用生產管理系統,實現生產環節的數字化與透明化。

- 平臺集成:選擇或開發具有開放API架構的B2C系統與生產管理系統,通過企業服務總線或數據中臺進行系統間關鍵數據(訂單、計劃、庫存、狀態)的實時同步。

- 數據智能:在集成的基礎上,利用大數據與AI技術,對融合后的數據流進行深度挖掘,實現需求預測、智能排產、動態定價等高級應用。

- 生態擴展:將融合系統進一步向上游供應商與下游物流服務商延伸,構建端到端的協同網絡。

結論:

生產管理系統在工廠車間的七大應用,是制造企業提升內部運營效率的“必修課”。而將其與B2C系統進行戰略性協同開發,則是企業在消費者主導的時代,構建柔性供應鏈、實現數據驅動、贏得市場競爭的關鍵“選修課”。唯有打通從車間到客戶的數據閉環,制造企業才能真正實現向“制造+服務”轉型,在激烈的市場競爭中立于不敗之地。